Produksjonen som et speil for organisasjonen

Tekst: Eivind Reke og Gert Frick

Denne artikkel er en oversettelse og ble første gang publisert på Planet-Lean.

https://planet-lean.com/gemba-walks/

Gemba forteller oss mer en vi tror. I denne artikkelen diskuterer forfatterne hva vi må se etter når vi er på gemba for å forstå virkningene av ikke-produksjonsfunksjoner på den verdiskapende prosessen.

I 2019 var vi sammen på gemba hos Volvo Torslanda. Et besøk som la grunnlaget for en artikkel om Volvo Cars sitt lederopplæringsprogram, utviklet av Gert. Under besøket sa Gert noe som har forundret og fascinert meg : «Du vet, Eivind, hvis du studerer en operasjon lenge nok, kan du virkelig se hele organisasjonen.» Denne setningen inneholdt et helt nytt perspektiv i å forstå og lære av gemba.

Gert ble første gang eksponert for dette konseptet under et besøk på NUMMI tidlig på 1990-tallet mens han jobbet i Saab. Toyota Sensei og ledere så ut til å se gembaen som et speil for resten av organisasjonen. Ja, gemba et sted å lære om hvordan vår egne tenking fungerer, hvor den er (nesten) riktig og hvor den er feil med hensyn til produksjon, produktutvikling eller logistikk. Noe vi har lært av å studere senseipraksis. Det er imidlertid også en refleksjon av vår praksis innen FoU, HR, markedsføring og innkjøp. Djevelen ligger i detaljene og å lære å se etter detaljene er en viktig ferdighet.

Forretningsresultater kommer ikke tilfeldig

Som Deming lærte oss, Vi får det vi gjør oss fortjent til. Selv om vi ofte er mer heldige enn vi er gode, er resultatene en bedrift skaper aldri tilfeldige. Jo bedre forberedt vi er, jo mer forutsigbare vil resultatene være. Verdi (og muda) i en produksjonskjede materialiserer seg alltid i produksjonen. Det er også der det er lettest å studere. Det er derfor vi går til gemba og praktiserer genchi genbutsu: hvis alle avdelinger og funksjoner i et selskap forstår nyansene, utfordringene og kravene i produksjonsprosessen, har en virksomhet en mye støre sjanse til å forstå sine resultater, og stille mer forberedt. Støtteavdelinger som HR, innkjøp og planlegging påvirker forholdene i produksjonen, og det er viktig at de blir mer bevisste på det.

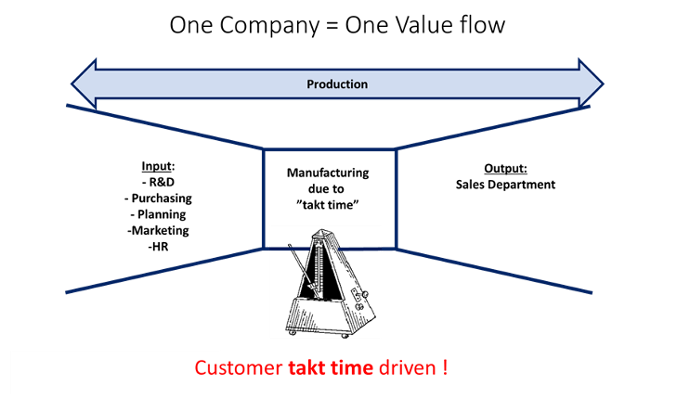

Pulsen i verdikjeden

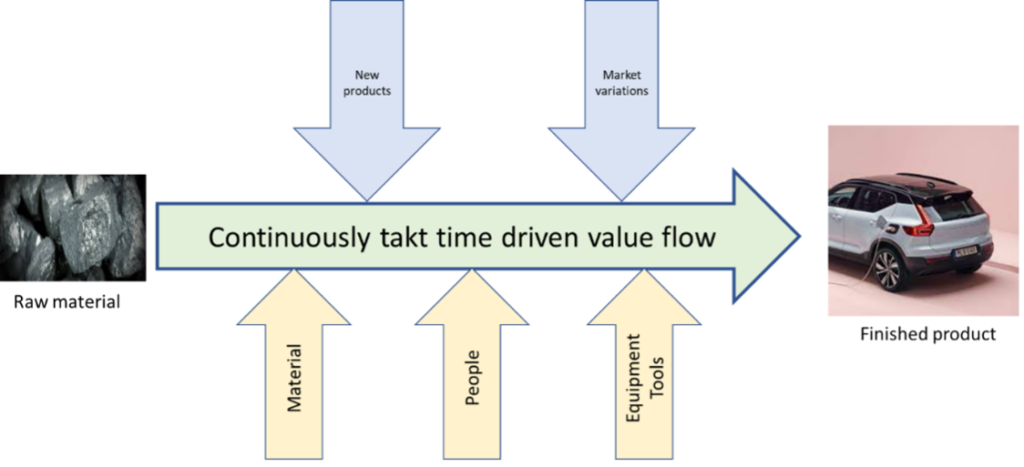

Dersom vi ser på produksjonsprosessen som en kontinuerlig flyt av verdiskapende aktiviteter som beveger seg i hastigheten satt av kundenes behov (takt-tid), kan vi enkelt visualisere hvordan vi går fra råvare til ferdig produkt og utfordre oss selv til å studere konsekvensene av et nytt produkt, nye mennesker, nye maskiner, nye materialer eller nye leverandører som introduseres. Ideelt sett ønsker vi å produsere verdi uten forsinkelser eller forstyrrelser i flyten: Kunden setter takten basert på etterspørselen, og produksjonen blir bedriftens pacemaker. Men dessverre er virkeligheten aldri ideell. Det er derfor vi må studere: Hva er normalt (den jevne flyten av verdi) og hva er unormalt (avbrudd i flyten av verdi) og identifisere de underliggende årsakene til det unormale.

Så la oss se hvordan tre ikke-produksjonsfunksjoner – produktutvikling, HR og logistikk – kan påvirke, støtte eller hindre flyten, og hvordan vi kan visualisere dette.

Produktutvikling

I lean er vi vant til å se hvert eneste eksempel på sløsing i lys av Taiichi Ohnos originale «7 sløsinger»-kategorisering, og glemmer ofte en annen enorm kilde til avfall: misoppfatninger i produktutvikling. Av natur er produktutvikling full av risiko og usikkerhet som vi prøver å redusere med bruk av markedsundersøkelser (hva verdsetter kunden virkelig?) eller prototyping (vil denne nye funksjonen fungere?). Faktisk kan mange av Lean produktutviklingsverktøyene sees på som mottiltak som har til hensikt å redusere denne risikoen.

Til tross for vår beste innsats, har imidlertid alle produkter designproblemer som ikke oppdages før produktet når produksjonsstadiet – når verktøyet berører produktet og verdiskapningen begynner.

Så når vi er på gemba og studerer en operasjon, hva skal vi se etter når det gjelder designproblemer, feilkommunikasjon eller misoppfatninger?

Dersom vi observerer en operasjon eller tjenesteleveranse lenge nok, vil vi begynne å se komponenter som operatørene sliter med å montere, tilfeller der de kanskje må bruke overdreven kraft eller forsøke å få delen til å passe flere ganger. Ved levering av tjenester kan vi observere vanskelige trinn for brukeren eller tjenesteleverandøren, eller trinn der prosessen stopper eller forsinker. I alt vi gjør, styres vi av idealet om å skape en jevnest mulig flyt med minst mulig innsats, for å oppnå det vi har som mål å oppnå. Dårlige deler eller vanskelige øyeblikk i tjenesten er tegn på mulige problemer, og advarer oss om at ingeniøren eller servicedesigneren kanskje ikke hadde tenkt gjennom hvordan man setter sammen en bestemt del eller hvordan man leverer en viss del av en tjeneste. Det kan også være et symptom på deler med toleranser som er for stramme, og kombineres for å skape problemer for arbeideren som til slutt kan føre til kvalitetsproblemer for sluttbrukeren. Denne typen problemer presenterer seg vanligvis som subtile utfordringer i produksjos- eller tjenesteleveransegemba eller i kundeklager, men er alltid verdt å undersøke fra et design- og ingeniørperspektiv. Svaret er aldri entydig, men det gir oss et vindu for å gjøre oppdagelser

HR

«Det handler om menneskene.» «Vi utvikler mennesker før vi lager produkter.» «God tenkning, gode produkter.» Lidenskapen for å skape ting som kjennetegner et godt lean selskap er bare mulig hvis den kombineres med en lidenskap for å utvikle mennesker. For Toyota gir dette perfekt mening, men vår vestlige besettelse med å skille funksjoner har ubevisst fjernet HR fra prosessen med å «utvikle mennesker». Å ta med HR til gemba for å studere effekten av arbeidet deres kan være både gøy og smertefullt (ganske ofte er det sistnevnte, dessverre), men det er uansett kritisk. Hva er tegnene på at vår HR-policy kan være feil?

Hvis HRs oppgave er å finne og utvikle mennesker som vil utmerke seg i jobben de er ansatt til å gjøre, er det klart at de først må kunne forstå forutsetningene til jobben: hva som kreves av den ansatte og hvilke ferdigheter og egenskaper som sikrer at jobben gjøres på en optimal måte? Hvis noen blir ansatt for å jobbe med bilmontering, hvor takttiden er i minutter eller til og med sekunder, må han eller hun ha de rette ferdighetene og tankesettet som kreves for å kunne utføre en oppgave innen 60 sekunder, 60 ganger i timen. HR må forstå hva null feil i kombinasjon med respekt for mennesker betyr og hvordan man finner de rette personene til en så krevende jobb. Samtidig må de huske på at ideelt sett vil noen av disse teammedlemmene en dag ha viljen og evnene til å bli ledere.

Når du ser på gembaen din, hvordan støtter HR verdiskaperne – enten det er linjeoperatører eller tjenesteleverandører? Er de fraværende eller er de tilstede? Har de en dyp forståelse for kravene til jobben?

Logistikk

Generelt er sløsing det første ledere ser etter på gemba. Men hva med å forstå hvor sløsingen stammer fra, som for eksempel muri (overbelastning) og mura (unødig variasjon) fra logistikk og markedsføring?

En av oss besøkte nylig et selskap som hadde fått orden på sin interne flyt, men som fortsatt bestilte i batcher fra sine leverandører. Dette skapte et salig kaos av ødelagte-, forsinkede-, feil- og bare noen ganger riktige deler. Igjen, i lean, studerer vi detaljene i operasjoner og tenker opp ned: hvor forsyner vi ikke våre verdiskapende arbeidere med de riktige verktøyene, de riktige delene, de riktige ferdighetene, uten muri og mura? For å nå vårt ideelle scenario her, må vi forstå hvordan logistikk tjener den jevne flyten av verdi fra råvarer til ferdige varer.

Utsikten fra helikopteret

En Toyota-veteran som jobbet med Scania på begynnelsen av 2000-tallet, brukte alltid noen dager på gemba hvor han bare sto og observerte. Da Gert spurte ham hvorfor, sa han til ham: «Nå vet jeg hvordan herr Østlyng (den gang administrerende direktør i Scania) driver selskapet sitt.»

Dette kan lett avvises som en klassisk sensei anekdote. Allikevel, paradokset vi står overfor er imidlertid at gemba, detaljene i operasjoner, tjenestelevering eller kundebruk, gir oss et flott helikopterbilde av en organisasjon. Detaljene fungerer som et speil for helheten. Det krever øvelse, og svarene er kanskje ikke enkle å finne, men hvis du lurer på hvordan HR-, logistikk-, markedsførings- eller produktutviklingsfunksjonene dine påvirker bedriften din totalt sett, er gemba alltid stedet å begynne. Så vis respekt, observer nøye, og spør hvorfor. Du kan bli overrasket over hva du finner!

For å parafrasere Dave Meiers sensei Mr. Honda: «Stå her, se. Hva ser du? Bra, se mer.» (Fra Steven R Leuschel’s Sensei Secrets: Mentoring at Toyota Georgetown .)